Eddy Current Test adalah salah satu metode Non-Destructive Testing (NDT) yang banyak dipakai untuk mendeteksi cacat pada material konduktif tanpa merusak bagian yang diuji. Metode ini banyak digunakan di industri pembangkit listrik, penerbangan, minyak & gas, serta manufaktur karena kecepatannya, sensitivitas terhadap cacat permukaan.

Pada artikel kali ini, kita akan membahas salah satu metode NDT (Non Destructive Test) yaitu eddy current test. Mulai dari prinsip dasar, mekanisme kerja, jenis probe, alasan pentingnya metode ini, serta aplikasi dari pengujian ini.

Apa itu metode Eddy Current Test?

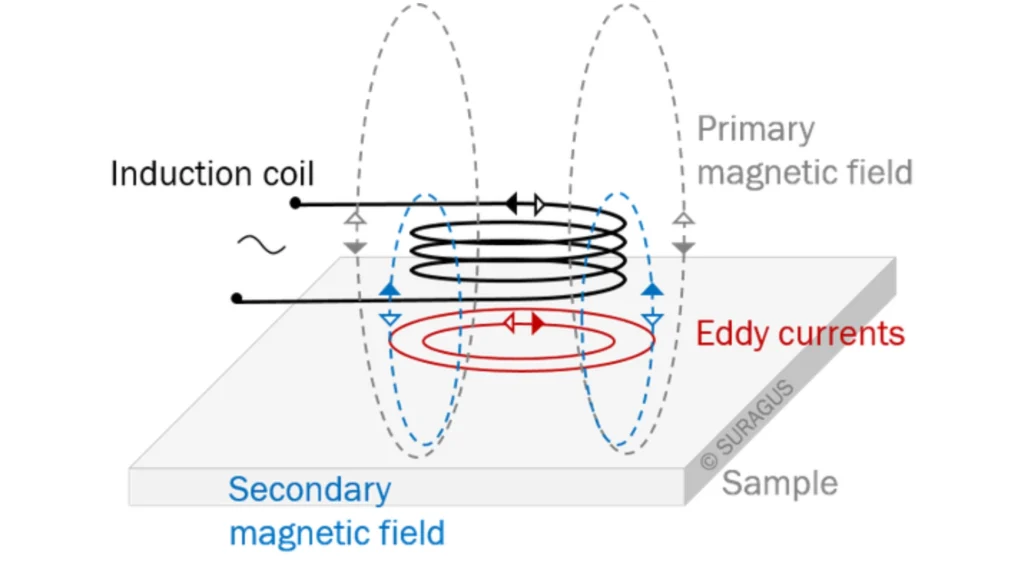

Eddy Current Test adalah teknik pemeriksaan elektromagnetik yang memanfaatkan fenomena induksi elektromagnetik untuk menghasilkan arus eddy (arus berputar) di dalam material konduktif. Ketika sebuah kumparan diberi arus bolak-balik dan didekatkan ke permukaan logam, medan magnet yang dihasilkan akan menginduksi eddy current pada material.

Perubahan atau gangguan pada aliran arus eddy, misalnya akibat retak, pengikisan dinding, atau variasi konduktivitas akan mengubah impedansi kumparan dan menghasilkan sinyal yang dapat dideteksi dan dianalisis untuk menentukan adanya cacat.

Bagaimana cara kerja Eddy Current Test?

Berikut adalah langkah langkah cara kerja metode eddy current test:

Sumber: Wikipedia

- Pembangkitan Medan Magnet: Sebuah kumparan kecil dari tembaga diberi arus listrik bolak-balik (AC). Arus ini menciptakan medan magnet di sekitar kumparan tersebut.

- Pembentukan Arus Eddy (Eddy Current): Saat kumparan didekatkan ke permukaan logam, medan magnet yang dihasilkan akan menembus logam dan menimbulkan arus listrik kecil yang berputar di dalam material tersebut. Arus ini disebut eddy current.

- Reaksi Medan Magnet Sekunder: Arus berputar itu kemudian menciptakan medan magnet baru yang berlawanan arah dengan medan magnet dari kumparan. Interaksi kedua medan magnet ini akan mempengaruhi impedansi (daya tahan listrik) dari kumparan.

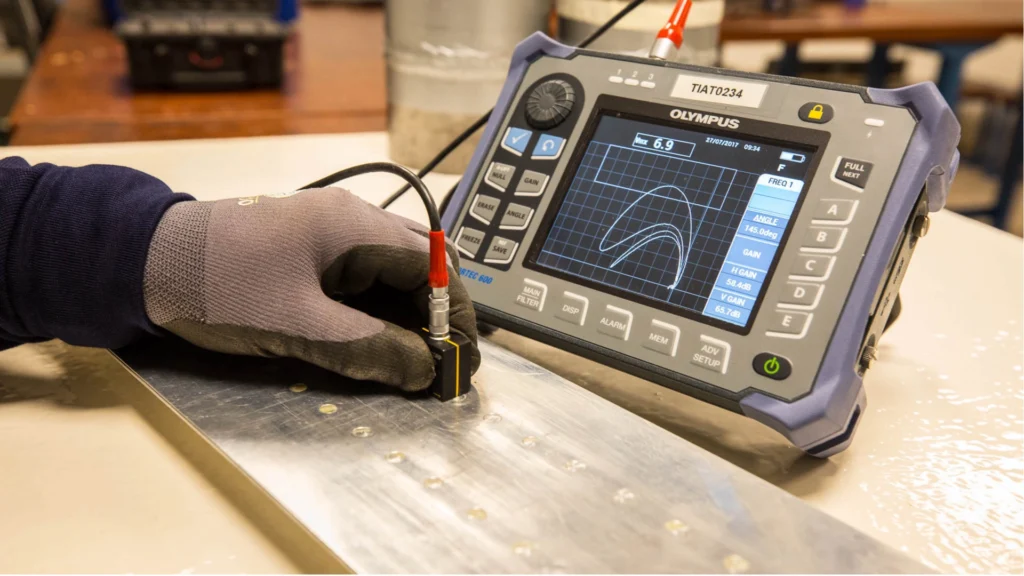

- Deteksi Perubahan: Jika ada cacat seperti retak, korosi, atau ketidaksempurnaan di dalam logam, arus berputar akan terganggu. Gangguan ini akan menyebabkan perubahan sinyal yang bisa langsung terlihat di layar alat.

Beberapa hal teknis penting yang mempengaruhi hasil: frekuensi sinyal (menentukan kedalaman penetrasi), jenis probe, jarak antara probe dan permukaan (lift-off), permukaan pelapisan/ cat, dan sifat material.

Jenis-jenis probe yang digunakan untuk Eddy Current Test

Bagian paling penting dari sistem ECT adalah probe, yaitu alat kecil yang berfungsi menghasilkan dan menangkap arus eddy. Ada berbagai jenis probe yang digunakan sesuai bentuk benda dan kebutuhan pemeriksaan. Berikut adalah beberapa jenis probe untuk pengujian:

- Probe Permukaan (Surface atau Pencil Probe)

Bentuknya kecil dan mudah dipegang, digunakan untuk memeriksa retak pada permukaan datar atau bagian kecil yang sulit dijangkau. - Probe Bobbin (Internal Bobbin Probe)

Digunakan untuk memeriksa bagian dalam tabung atau pipa, seperti pada heat exchanger atau boiler. Probe ini dimasukkan ke dalam pipa untuk mendeteksi korosi atau penipisan dinding dari dalam. - Probe Cincin (Encircling Probe)

Memiliki bentuk seperti cincin dan digunakan dengan cara melingkari benda logam, misalnya batang atau pipa. Cocok untuk pemeriksaan di area industri produksi massal. - Probe Refleksi (Reflection Probe)

Dirancang untuk memeriksa permukaan yang datar atau melengkung dari satu sisi saja. Umumnya digunakan untuk komponen berukuran besar. - Probe Diferensial (Differential Probe)

Memiliki dua kumparan yang bekerja berlawanan arah. Probe ini sangat sensitif terhadap perubahan kecil pada logam karena perbedaan sinyal langsung terbaca jelas saat ada cacat. - Probe Array (Eddy Current Array)

Terdiri dari banyak sensor kecil yang disusun dalam satu alat. Jenis ini dapat memeriksa area yang luas sekaligus dan menampilkan hasil berupa gambar cacat secara detail.

Selain jenis di atas, ada juga probe khusus seperti bolt hole probe (untuk memeriksa lubang baut) atau ID probe (untuk bagian dalam berdiameter kecil). Pemilihan probe tergantung pada bentuk benda, jenis cacat yang ingin ditemukan, dan posisi yang akan diperiksa.

Mengapa Eddy Current Test itu penting?

Beberapa alasan utama mengapa eddy current test menjadi pilihan banyak industri:

- Non-destruktif dan non-kontak: ECT tidak merusak komponen dan bisa melakukan pemeriksaan tanpa kontak fisik langsung bila diperlukan (meski lift-off mempengaruhi sensitivitas).

- Cepat dan dapat diotomasi: Inspeksi tabung atau permukaan besar dapat dilakukan dengan sangat cepat; cocok untuk inspeksi rutin saat outage atau produksi massal.

- Sensitivitas terhadap cacat permukaan & dekat permukaan: ECT sangat efektif mendeteksi retak hairline, korosi awal, dan penipisan dinding yang mungkin tidak terlihat dengan metode lain.

- Kemampuan mengukur sifat material: Selain cacat, ECT bisa digunakan untuk mengukur konduktivitas, menentukan jenis material, dan mengevaluasi perubahan akibat perlakuan panas.

Aplikasi Eddy Current Test

Metode eddy current test banyak digunakan di berbagai bidang karena fleksibel dan efisien. Berikut beberapa contoh penerapannya:

- Inspeksi tabung heat exchanger & boiler: Salah satu aplikasi paling umum adalah internal bobbin dan ECA dipakai untuk mendeteksi korosi, pengikisan, dan retak pada dinding tabung. Proses ini rutin dilakukan selama outage pabrik.

- Aerospace (pesawat): Pemeriksaan komponen kritis seperti sayap, fuselage (untuk cacat permukaan, korosi di bawah kulit), dan poros ECT dipakai karena sensitif dan dapat dilakukan tanpa pembongkaran besar.

- Industri energi & pembangkit listrik: Pemeriksaan turbin, generator, dan heat exchanger untuk mencegah kebocoran dan kerusakan lebih besar.

- Manufaktur & kontrol kualitas: Pemeriksaan sambungan las, coil, pengelasan permukaan, serta pengukuran konduktivitas untuk kontrol proses heat treatment.

- Industri minyak & gas: Pemeriksaan pipa dan peralatan permukaan yang rentan terhadap korosi atau retak lelah.

Kesimpulan

Eddy Current Test adalah metode NDT yang kuat dan fleksibel untuk inspeksi material konduktif terutama ketika kecepatan, sensitivitas pada cacat permukaan, dan kemampuan non-destruktif diperlukan. Keberhasilan inspeksi bergantung pada pemilihan probe, pengaturan frekuensi, teknik kalibrasi, dan keahlian operator.

Hubungi kami sekarang untuk mendapatkan penawaran jasa Eddy Current Test terbaik dan berkualitas tinggi.