Dalam industri seperti konstruksi, manufaktur, minyak dan gas, maupun penerbangan, keamanan dan kualitas komponen menjadi hal yang sangat penting. Untuk memastikan semua berjalan aman, perlu dilakukan pemeriksaan agar bahan atau sambungan tidak memiliki kerusakan tersembunyi. Salah satu cara yang banyak dipakai adalah Non Destructive Test (NDT).

Pada artikel kali ini, kita akan membahas pengertian NDT dan beberapa jenis metode yang paling umum digunakan di berbagai bidang.

Apa itu NDT (Non Destructive Test)?

NDT (Non Destructive Test) adalah sekumpulan teknik inspeksi dan pengujian yang digunakan untuk menilai kondisi, integritas, atau cacat pada material, komponen, atau struktur tanpa mengubah kegunaan atau bentuknya secara permanen.

Tujuan utamanya adalah mendeteksi cacat (seperti retak, inklusi, korosi, atau kebocoran) sedini mungkin agar tindakan perbaikan dapat dilakukan sebelum terjadi kegagalan fungsional atau keselamatan.

Jenis-jenis Metode Non Destructive Test

Berikut beberapa metode NDT yang sering digunakan. Masing-masing memiliki kelebihan dan kekurangan, serta cocok digunakan pada kondisi tertentu. Dengan memahami karakteristik tiap metode, kita bisa memilih cara pemeriksaan yang paling sesuai untuk kebutuhan di lapangan maupun industri. Mari kita bahas satu per satu metode tersebut mulai dari yang paling sederhana.

Visual Testing (VT)

Visual Testing adalah pemeriksaan dengan mata secara langsung atau menggunakan alat bantu seperti kaca pembesar, kamera kecil (endoskop), atau borescope. Tujuannya untuk menemukan kerusakan permukaan seperti retak atau penyok. Karena sederhana dan murah, metode ini biasanya menjadi langkah pertama sebelum dilakukan tes yang lebih detail.

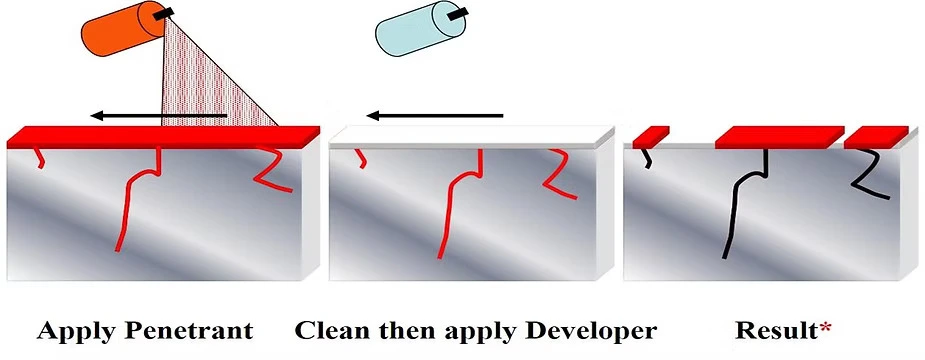

Liquid Penetrant Testing (LPT / PT)

Metode ini menggunakan cairan khusus yang dioleskan ke permukaan material. Cairan akan meresap ke dalam celah atau retak kecil. Setelah dibersihkan dan ditambahkan serbuk putih (developer), retakan akan terlihat jelas. Tes ini cocok untuk bahan yang tidak berpori, seperti logam padat, dan sering dipakai setelah pemeriksaan visual untuk mendeteksi retakan halus.

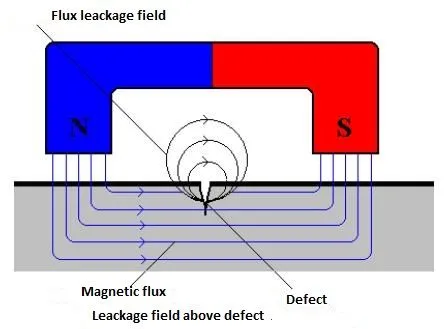

Magnetic Particle Testing (MPT / MT)

Pada metode ini, benda yang diuji diberi medan magnet. Jika ada retak di permukaan atau dekat permukaan, partikel magnetik yang ditaburkan akan terkumpul di area retak tersebut. Tes ini hanya bisa digunakan pada logam yang dapat dimagnetkan, seperti baja. Biasanya dipakai setelah tes visual untuk memastikan apakah ada kerusakan yang lebih serius.

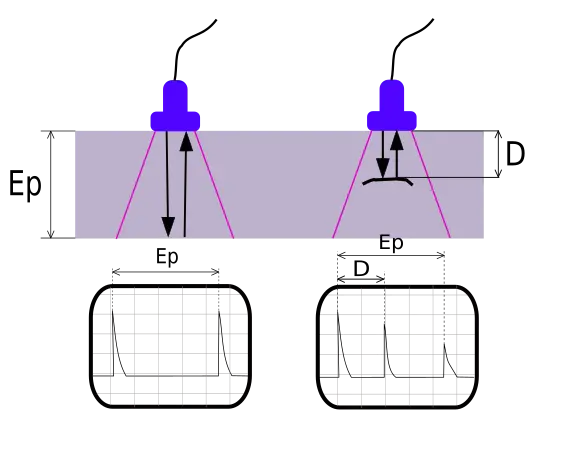

Ultrasonic Testing (UT)

Ultrasonic Testing memakai gelombang suara berfrekuensi tinggi yang diarahkan ke dalam material. Pantulan gelombang akan menunjukkan apakah ada cacat di dalam benda, serta letak dan ukurannya. Tes ini sangat berguna untuk memeriksa sambungan las atau mengukur ketebalan pipa, karena mampu “melihat” bagian dalam material.

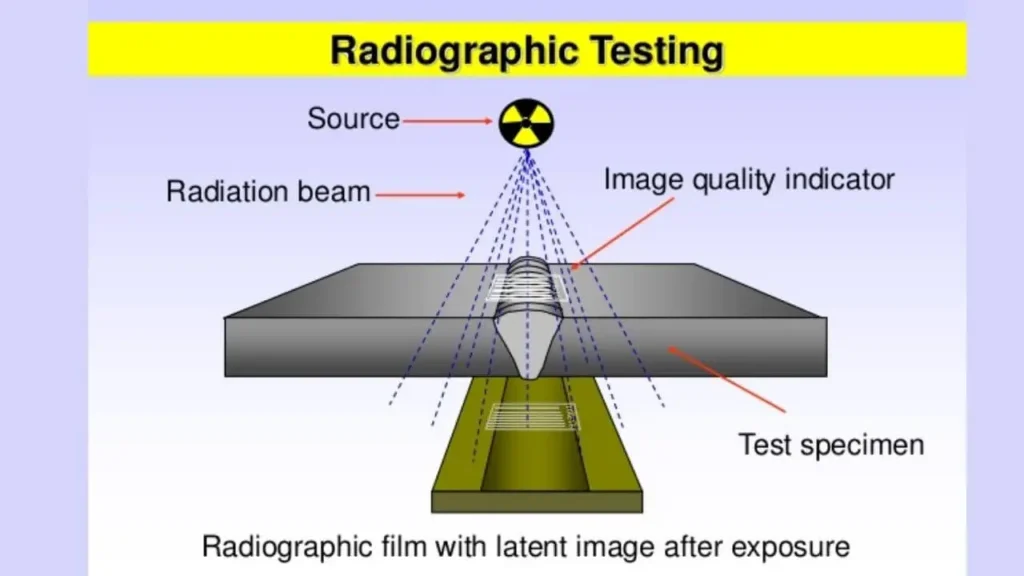

Radiographic Testing (RT)

Radiographic Testing menggunakan sinar-X atau sinar gamma untuk melihat bagian dalam material. Hasilnya berupa gambar yang bisa menunjukkan adanya retakan, pori-pori, atau cacat lain yang tidak terlihat dari luar. Metode ini mirip dengan rontgen di dunia medis, hanya saja digunakan untuk memeriksa logam atau sambungan las. Karena melibatkan radiasi, penggunaannya perlu prosedur keamanan khusus.

Infrared Thermography (IRT / TT)

Metode ini menggunakan kamera inframerah untuk menangkap perbedaan suhu di permukaan benda. Perbedaan suhu bisa menjadi tanda adanya kerusakan, seperti delaminasi, kebocoran, atau keretakan yang tidak terlihat langsung. Tes ini sangat cocok digunakan untuk memeriksa area luas, misalnya pada dinding bangunan, panel listrik, atau peralatan industri.

Vacuum Test

Vacuum Test dilakukan dengan menutup area sambungan atau las menggunakan kotak transparan yang diberi tekanan rendah (vakum). Jika ada kebocoran, akan terlihat gelembung saat area tersebut diberi larutan sabun. Metode ini banyak digunakan di lapangan karena praktis untuk memeriksa sambungan pipa atau tangki.

Manfaat Non Destructive Test

Non destructive test memberikan banyak keuntungan bagi industri maupun pengguna peralatan. Beberapa manfaat utamanya adalah:

- Mendeteksi kerusakan sejak dini: memungkinkan cacat atau retakan kecil diketahui sebelum berkembang menjadi masalah besar.

- Menghemat biaya dan waktu: karena tidak perlu merusak atau mengganti komponen hanya untuk diperiksa.

- Menjaga keselamatan kerja: dengan memastikan struktur, pipa, atau mesin berada dalam kondisi aman.

- Memperpanjang umur peralatan: perawatan bisa dilakukan lebih tepat waktu sehingga aset bertahan lebih lama.

- Memenuhi standar dan regulasi: banyak industri mewajibkan pemeriksaan NDT untuk memastikan kualitas sesuai aturan keselamatan.

Dengan semua manfaat ini, NDT menjadi salah satu metode yang sangat penting dalam menjaga kelancaran operasional sekaligus mencegah kerugian yang lebih besar.

Kesimpulan

NDT adalah cara penting untuk memeriksa kualitas material tanpa merusaknya. Setiap metode memiliki keunggulan masing-masing dan bisa dipilih sesuai kebutuhan. Dengan penerapan yang tepat oleh tenaga ahli, NDT membantu menjaga keselamatan, menghemat biaya, dan memastikan kelancaran operasional di berbagai industri.

Hubungi kami sekarang untuk mendapatkan penawaran produk ataupun jasa NDT (Non Destructive Test) Terbaik dan berkualitas tinggi.